技術(shù)成就卓越,匠心創(chuàng)造非凡——助力3060!

鋼鐵碳減排

分層布料 分層燃燒 動(dòng)態(tài)蓄熱 智能控制

鎂礦碳減排

節(jié)能減排,實(shí)現(xiàn)顆粒物超低排放

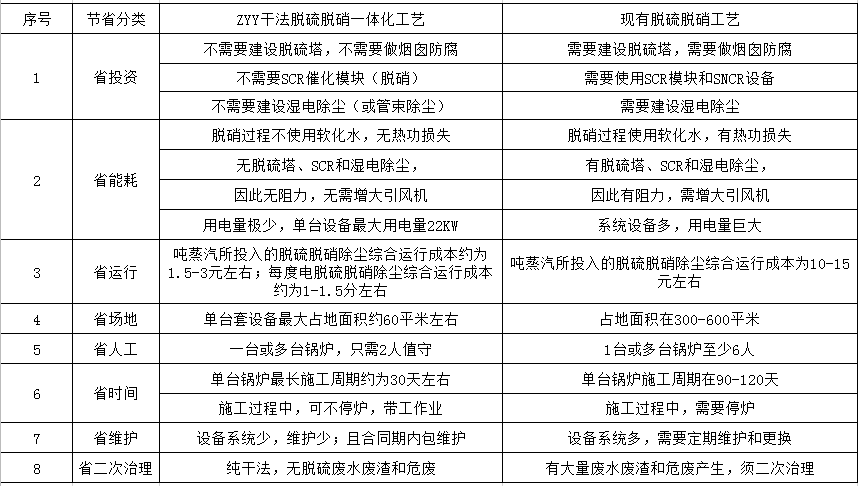

ZYY深度干法脫硫脫硝

ZYY深度干法脫硫脫硝工藝簡(jiǎn)介

匠人之心

匠人之心 使命擔(dān)當(dāng)

使命擔(dān)當(dāng)護(hù)航綠色轉(zhuǎn)型,拉動(dòng)綠色發(fā)展!

核心團(tuán)隊(duì)

核心團(tuán)隊(duì)匯眾人之智、合眾人之力、促進(jìn)碳減排事業(yè)行穩(wěn)致遠(yuǎn)!

技術(shù)前景

技術(shù)前景助力鋼鐵廠提前完成5億碳減排!

- 鋼鐵碳減排

- ZYJ工藝設(shè)計(jì)路線

- ZYJ節(jié)能經(jīng)濟(jì)效益

- ZYJ技術(shù)應(yīng)用前景

- 鎂礦碳減排

- ZYJ工藝特點(diǎn)及優(yōu)勢(shì)

- ZYJ鎂礦重?zé)G爐超低排放技術(shù)工藝路線

- ZYJ工藝綜合能效對(duì)比

- ZYJ工藝碳減排綜合成效

- ZYY深度干法脫硫脫硝

- ZYY深度干法脫硫脫硝

- ZYY工藝與傳統(tǒng)工藝優(yōu)勢(shì)對(duì)比

融合“分層布料、分層燃燒”、“動(dòng)態(tài)蓄熱技術(shù)”、 “智能控制技術(shù)”、“單元式密封臺(tái)車”等技術(shù)工藝,通過 改變傳統(tǒng)燒結(jié)機(jī)的燃燒方式、燃燒結(jié)構(gòu)和燃燒效率, 達(dá)到節(jié)能、降碳效果。

鋼鐵廠碳減排工藝原理

皮帶運(yùn)輸機(jī)分布給料,臺(tái)車每經(jīng)過一個(gè)布料斗布一層生料,第一組第一層生料在 燒結(jié)室被點(diǎn)燃后隨燒結(jié)臺(tái)車向前運(yùn)行,底部鼓風(fēng)將第一層被燒結(jié)料的溫度及熱風(fēng) 分別傳遞至新添加生料層及兩側(cè)燒結(jié)室,第一層成為蓄熱層,鼓風(fēng)將含氧熱空氣 通過進(jìn)風(fēng)管道從熱風(fēng)室的底部吹入,穿過熱風(fēng)室中的轉(zhuǎn)運(yùn)燒結(jié)車和熟料燒結(jié)箱中高 溫?zé)Y(jié)熟料層進(jìn)行降溫?fù)Q熱,把熱量傳遞給熟料層上部的生料層進(jìn)行預(yù)熱,然后熱 空氣向上在燒結(jié)室中燃燒,對(duì)生料進(jìn)行燒結(jié);燃燒產(chǎn)生的高溫從上向下在燒結(jié)室中 對(duì)生料進(jìn)行燒結(jié),燃燒后的產(chǎn)生的煙氣從上向下在引風(fēng)機(jī)的抽吸作用下進(jìn)入排煙管道。

ZYJ燒結(jié)機(jī)特點(diǎn)

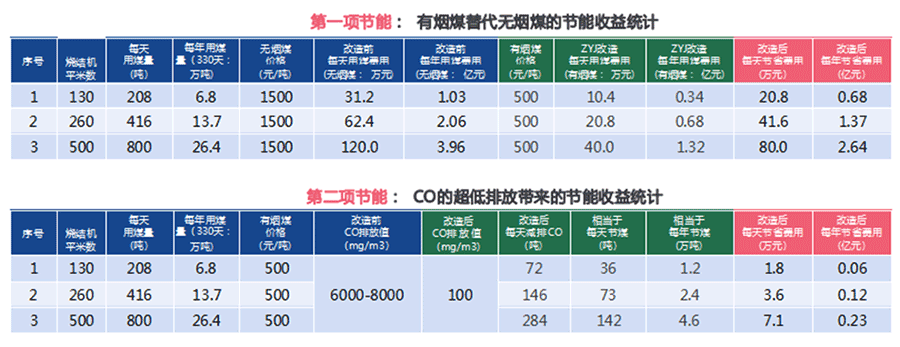

1、可用有煙煤替代無煙煤作為燒結(jié)燃料,降低燃料成本 (ZYJ燃煤版燒結(jié)機(jī)) ;

2、降低燒結(jié)環(huán)節(jié)CO排放濃度( 6000-8000mg/m3降到 80mg/m3 ) ,提高燃燒效率、減少碳排放;

3、增加燒結(jié)環(huán)境密封性,降低漏風(fēng)率;

4、可用煉鐵高爐煤氣替換全部燒結(jié)用煤,降低燃料成本,減少碳排放。

ZYJ燒結(jié)機(jī)(燃煤版)

業(yè)主只需要將原來燒結(jié)用的無煙煤換成有煙煤即可,無需其他任何改動(dòng)。500平米燒結(jié)機(jī)每年節(jié)能費(fèi)用是2.64 + 0.23 =2.87億元。

ZYJ燒結(jié)機(jī)(燃?xì)獍?

業(yè)主將煉鐵高爐煤氣,部分引至燒結(jié)機(jī)作為燒結(jié)燃料,全部替代現(xiàn)有 燒結(jié)用煤,實(shí)現(xiàn)節(jié)能、減污、降碳三效合一。

ZYJ燒結(jié)機(jī)(燃?xì)獍?,是對(duì)現(xiàn)有鋼鐵燒結(jié)機(jī)用能結(jié)構(gòu)的突破性變革,一方面降低對(duì)煤炭的需求,減少運(yùn)行成本;二方面極大減少了燒結(jié)環(huán)節(jié)二氧化碳的排放,保障業(yè)主在完成碳減排任務(wù)下保產(chǎn)增效。可根據(jù)政府碳減排政策來適時(shí)選擇改造升級(jí)。

300㎡的燒結(jié)機(jī)數(shù)量約700條線,

每年可減少CO排放2400-3120萬噸,

相當(dāng)于減少標(biāo)準(zhǔn)煤1200-1560萬噸,

相當(dāng)于減少CO2排放3140-4080萬噸,

可直接節(jié)省能源費(fèi)用240-312億元,

使用ZYJ工藝,每年可減少CO2排放1.5億噸,相當(dāng)于植樹造林22.3億畝。

1、ZYJ燃?xì)獍嬷責(zé)隣t能實(shí)現(xiàn)爐內(nèi)溫度穩(wěn)定。新爐型燃料采用天然氣,能夠?qū)t內(nèi)溫度穩(wěn)定在1700-1800℃左右,可以實(shí)現(xiàn)原料充分不間斷(24h)燃燒,提升鎂砂產(chǎn)量和品質(zhì)。

傳統(tǒng)重?zé)隣t:以煤炭為燃料,其爐型結(jié)構(gòu)和燃燒方式?jīng)Q定了爐內(nèi)溫度高低變化頻繁、爐溫不穩(wěn)定,嚴(yán)重影響鎂砂產(chǎn)能和品質(zhì)。

2、ZYJ燃?xì)獍嬷責(zé)隣t實(shí)現(xiàn)CO充分燃燒、節(jié)能更減排。新爐型通過改變?nèi)紵绞剑軐t內(nèi)CO濃度從8000-10000mg/m3降到30mg/m3以內(nèi),實(shí)現(xiàn)能源的充分利用,大幅度實(shí)現(xiàn)碳減排!

傳統(tǒng)重?zé)隣t:燃燒方式粗放,CO濃度為8000-10000mg/m3直接排放,能源浪費(fèi)嚴(yán)重且直接增加碳排放總量和強(qiáng)度,暫時(shí)達(dá)不到國(guó)家要求的碳減排標(biāo)準(zhǔn)!

3、ZYJ燃?xì)獍嬷責(zé)隣t能充分利用爐窯余熱。新爐型通過特殊設(shè)計(jì)將爐子出口煙氣經(jīng)脫硝裝置引至下料管道,烘干料層后流向除塵裝置,一體化解決脫硝、除塵、原料烘干所需溫度。

傳統(tǒng)重?zé)隣t:爐窯出口煙氣直接外排,從40度到1000多度重復(fù)升溫,通過不斷噴水降溫,無法實(shí)現(xiàn)穩(wěn)定脫硝。

4、ZYJ燃?xì)獍嬷責(zé)隣t省去脫硫環(huán)節(jié),極大節(jié)省脫硫成本。新爐型因燃料采用天然氣,因燃?xì)庵胁缓琒O2,所以無需增加脫硫設(shè)施,徹底省去脫硫及脫硫副產(chǎn)物(廢水廢渣)的處理成本。

傳統(tǒng)重?zé)隣t:使用煤炭為燃料,爐子后端須增加脫硫塔進(jìn)行脫硫超低排放改造,同時(shí)濕法脫硫會(huì)產(chǎn)生大量廢水廢渣,增加環(huán)保處理成本,對(duì)環(huán)境造成一定程度的污染。

5、ZYJ燃?xì)獍嬷責(zé)隣t全自動(dòng)化控制、省電省人工。新裝備自動(dòng)投料自動(dòng)出料,整個(gè)過程只需人工2-3人;設(shè)備耗電量小。

傳統(tǒng)重?zé)隣t:投料和出料無法實(shí)現(xiàn)全自動(dòng)化,且約每擱4小時(shí)左右就需停爐檢修,整個(gè)過程人工在6人以上;設(shè)備耗電量大。

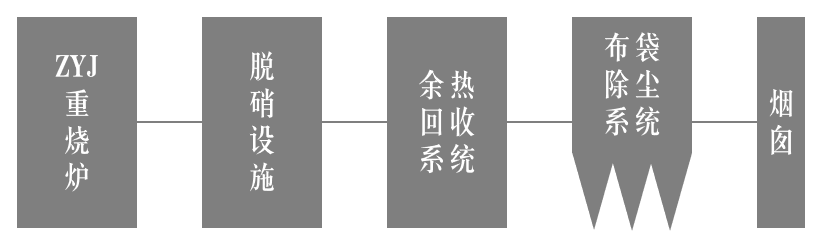

ZYJ尾氣治理流程:ZYJ工藝使用天然氣為燃料,通過獨(dú)特專利設(shè)計(jì),能夠輕松實(shí)現(xiàn)顆粒物、NOX超低排放,無需脫硫;同時(shí)節(jié)省大量能源且極大減少CO2排放。

傳統(tǒng)重?zé)隣t尾氣工藝流程:傳統(tǒng)工藝爐內(nèi)溫度高低不定,無法做到穩(wěn)定脫硝;溫度上升要噴水降溫,后端無法用布袋除塵。

ZYJ鎂礦重?zé)隣t碳減排貢獻(xiàn):按每臺(tái)設(shè)備每天出料約100噸計(jì)算 ------

每天:可減少約7.2噸CO的排放,相當(dāng)于減少約3.6噸煤炭的消耗,相當(dāng)于減排約9.4噸CO2。

每年:可減少約2592噸CO的排放,相當(dāng)于減少約1296噸煤炭的消耗,相當(dāng)于減排約3395噸CO2。

據(jù)不完全統(tǒng)計(jì),遼寧省重?zé)隣t近800臺(tái),使用ZYJ工藝每年可減少約206萬噸CO的排放,相當(dāng)于減少約103萬噸煤炭的消耗,相當(dāng)于減排約270萬噸CO2。

|

約計(jì) |

生產(chǎn)1噸 鎂砂燃料量 |

每天鎂砂產(chǎn)量 |

投料頻率 |

人工 |

煙氣量 |

CO 排放量 |

SO2 排放量 |

NOX 排放量 |

顆粒物 排放量 |

|

用煤作燃料的現(xiàn)有生產(chǎn)工藝 |

240kg(煤) |

50噸 |

4次/天 4小時(shí)/次 |

6 人 |

50000 m3/h |

8000-10000 mg/m3 |

50mg/m3(地標(biāo)) |

200mg/m3(地標(biāo)) |

30mg/m3(地標(biāo)) |

|

用天然氣作燃料的ZYJ工藝 |

160方(氣) |

100噸 |

24小時(shí) 連續(xù)運(yùn)行 |

2-3人 |

20000 m3/h |

≤30mg/m3 |

近零 |

≤50 mg/m3 |

≤10 mg/m3 |

1、ZYJ鎂礦重?zé)隣t使用煤改氣實(shí)現(xiàn)穩(wěn)定不間斷運(yùn)行。本爐型順應(yīng)政府煤改氣能源消費(fèi)結(jié)構(gòu)調(diào)整政策,以天然氣為燃料,有效降低煤炭消耗,保障設(shè)備連續(xù)不間斷運(yùn)行,極大提高鎂砂產(chǎn)量和品質(zhì)。

2、ZYJ鎂礦重?zé)隣t輕松實(shí)現(xiàn)顆粒物/SO2/NOX/CO參數(shù)的超低排放。通過升級(jí)原有設(shè)備結(jié)構(gòu),并配以獨(dú)特?zé)煔馓幚砉に嚕沟蒙鲜鰠?shù)均達(dá)到超低排放要求,有效降低現(xiàn)有煙氣治理成本成效。

3、ZYJ鎂礦重?zé)隣t有效降低CO2排放量。新工藝極大降低了燃料的消耗,降低了CO2的排放,有力舒緩地方政府的碳減排壓力。

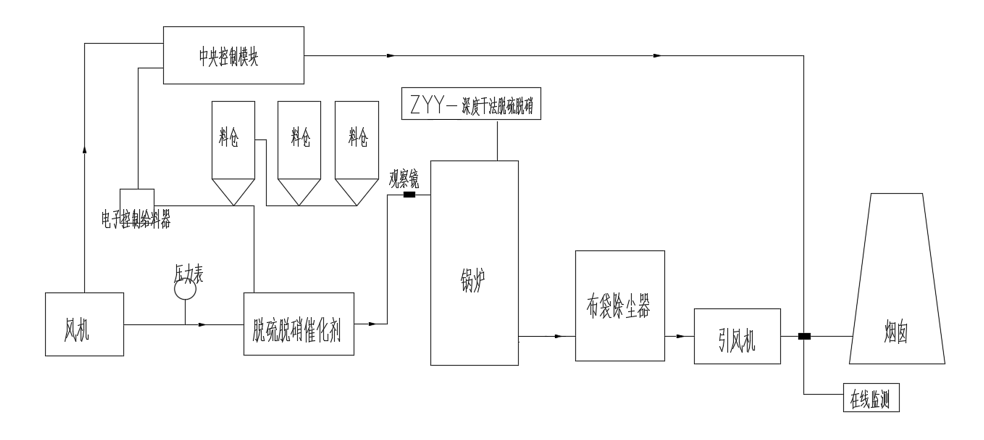

ZYY干法脫硫脫硝工藝流程

ZYY干法深度脫硫、脫硝技術(shù),脫硫率達(dá)99%,脫硝率達(dá)80-96%。ZYY工藝是根據(jù)SO2、NOX的高低,智能控制羅茨風(fēng)機(jī)、給料器等,科學(xué)合理地將尿素顆粒及“脫硫脫硝催化劑”(催化劑為鉑、銠)通過共同的管道和噴槍均勻輸入爐膛,直接在爐膛內(nèi)將SO2控制在35mg/m3以下,NOX脫到50mg/m3以下,脫硫產(chǎn)物為(NH4)2SO4,可以直接由除塵器攔下,(NH4)2SO4,是一種優(yōu)質(zhì)化肥。

化學(xué)反應(yīng)原理

(1)ZYY干法深度脫硫技術(shù)原理

ZYY干法深度脫硫技術(shù),通過“脫硫催化劑”的使用,能夠使煙氣中的SO2、NH3(來自尿素顆粒熱解)、O2等在130度的溫度區(qū)間內(nèi)發(fā)生化合反應(yīng),生成硫酸氨,脫硫率達(dá)90-99%,處理后的煙氣SO2≤35mg/m3。

反應(yīng)原理:

SO2+ O2+ NH3-→催化劑-→(NH4)2SO4

(2)ZYY干法深度脫硝技術(shù)原理

ZYY干法深度脫硝技術(shù):將干尿素、脫硝催化劑等直接噴入850~960℃鍋爐爐膛內(nèi),使其與煙氣中的NOx進(jìn)行反應(yīng),最終生成N2和H2O。脫硝率80-96%,處理后的煙氣NOX≤50mg/m3。

反應(yīng)原理:

脫硝:NOx+NH3-→催化劑-→ N2↑+H2O

ZYY二代干法脫硫脫硝工藝路線圖

微信公眾號(hào)

微信公眾號(hào)